НАЗЕМНАЯ ОТРАБОТКА ИЗДЕЛИЙ АВИАЦИОННОЙ И РАКЕТНО-КОСМИЧЕСКОЙ ТЕХНИКИ НА ВОЗДЕЙСТВИЕ ЕСТЕСТВЕННЫХ ФАКТОРОВ

6.1. Испытания на воздействие климатических факторов

6.1.1. Испытания на воздействие повышенной температуры внешней среды

Условия испытаний и применяемое оборудование. Повышение температуры изделий происходит под воздействием внешних и внутренних факторов, причем это воздействие может быть непрерывным (стационарным), периодическим и апериодическим.

Действие внешних факторов определяется климатическими условиями, местом установки и назначением изделия. Климатические условия характеризуются, в частности, температурой окружающей среды и интенсивностью солнечной радиации, которые могут изменяться в широких пределах. Температура и скорость нагрева изделий под действием солнечной радиации зависят от размеров и цвета поверхности изделий, теплопроводности и теплоемкости материалов конструкций. Указанные факторы определяют предельную температуру нагрева, по достижении которой поверхность изделий начинает переизлучать принятую теплоту. В зависимости от места установки изделий на температуру и скорость нагрева может оказывать влияние и скорость ветра.

Действие внутренних факторов определяется схемой и конструкцией изделия. Непрерывному тепловому воздействию подвергаются изделия, эксплуатирующиеся или хранящиеся в стационарных температурных условиях (в помещении). Длительность установления стационарного режима определяется назначением изделия и принятым схемно-конструкторским решением и составляет 0,5—2,5 ч. Периодическому тепловому воздействию подвергаются транспортируемые изделия или изделия, эксплуатируемые на открытом воздухе. Такой вид воздействия связан с быстрыми изменениями условий эксплуатации (взлет и посадка самолета, работа в полевых условиях и т. д.), а также с суточным изменением температуры (циклическое воздействие температуры).

Периодические изменения температуры приводят к многократным деформациям различных элементов. Причем интенсивность воздействия тем больше, чем больше перепад между повышенной и пониженной температурами, а также чем выше скорость и частота их изменений. Для изделий, эксплуатирующихся в наземных условиях на открытом воздухе, перепады температуры за время их прогрева могут превышать 60°С. Продолжительность прогрева зависит от назначения изделия и его схемно-конструкторского решения и колеблется в диапазоне от 10 мин. до 3 час. При эксплуатации изделий авиационной техники перепады температуры могут достигать 80°С при скорости изменения температуры до 50°С/ мин.

Апериодическому тепловому воздействию подвергаются изделия, устанавливаемые на ракетах (в моменты запуска и вхождения в плотные слои атмосферы), и в ряде других случаев. Резкое изменение температуры может приводить к внезапному возникновению отказов, вызванному изменением электрофизических, физико-химических и механических свойств материалов и элементов.

Таким образом, повышение температуры изделий при эксплуатации, хранении и транспортировании может вызывать появление постепенных и внезапных отказов изделий. Поскольку повышение температуры происходит под воздействием внешних и внутренних факторов, то важное значение приобретает состояние изделия. Состояние изделия определяется тем, является ли оно тепловыделяющим (теплорассеивающим) или нетепловыделяющим (нетеплорассеива — ющим). Температура тепловыделяющего изделия зависит не только от условий окружающей среды, но и от количества рассеиваемой им теплоты, что следует учитывать при испытании.

В качестве основы для проектирования и разработки нормативной документации на проведете испытаний пользуются стандартными условиями окружающей среды. Воспроизведение условий испытаний, близких к реальным, возможно в климатических испытательных камерах, габаритные размеры которых во много раз превышают габаритные размеры изделия. В этом случае в камере создаются условия, примерно аналогичные свободному обмену воздуха в пространстве. Однако реализация таких испытаний весьма затруднительна, поэтому широкое распространение получили камеры с принудительной циркуляцией воздуха, что существенно облегчает установление и поддержание определенного температурного режима. Для оценки возможности воспроизведения в термокамерах различных испытательных режимов необходимо ввести ряд специфических параметров для термокамер.

1. Неравномерность распределения температуры в полезном объеме камеры, определяемая разностью температур: где tjmaxi *ymin — температуры в экстремальных точках полезного объема камеры.

Неравномерность распределения температуры в полезном объеме камеры зависит от способа нагрева или охлаждения (термостатирова — ния), расположения нагревателей (охладителей), системы циркуляции воздуха, теплоизоляции и ряда других конструктивных особенностей камеры.

2. Колебание температуры в экстремальных точках полезного объема камеры, вычисляемое по формулам

|

|

Здесь aj — амплитуда колебаний температуры; tjm3X, (/min — максимальное и минимальное значения температуры в экстремальных точках:

0 шах

х¥{9 4х2 — коэффициенты, учитывающие динамическую погрешность измерений tу max и 0’min СООТВЄТСТВЄННО:

|

|

где ес1, ес2 — показатели тепловой инерции термопреобразователей, учитывающие скорость воздушного потока в экстремальных точках; tK — температура в камере.

Указанные коэффициенты зависят от тепловой инерционности датчиков, которая не должна превышать 10 с, а также от работы регулирующего устройства, определяющего период колебаний температуры /к в камере, под которым понимают минимальное время между двумя включениями регулирующего устройства камеры, найденное не менее чем из трех циклов автоматического регулирования:

|

|

где q — число циклов автоматического регулирования (q = 1, …, Q); tq — длительность одного цикла.

3. Отклонение температуры в полезном объеме камеры от заданного значения, определяемое разностью между максимальным значением температуры в экстремальной точке (tjmax) и температурой в контрольной точке, принимаемой за заданное (/д):

— tj шах ~tjk~ ^нер / 2 + (/ ~tjkp ^2 —tjk ~ f/’min =^нер/2 — у ~ tjk ) >

где T — среднее арифметическое значение температуры в экстремальных точках:

* — yjmax +f/min)/2-

Максимальное и минимальное мгновенные отклонения температуры в полезном объеме камеры от заданного значения определяются формулами:

^1 max ~aj шах ^1> ^2 min ~aj min + ^2-

4.

|

|

Относительная разность между температурой стенки и температурой воздуха в полезном объеме камеры, зависящая от способа нагрева (охлаждения), %:

1 "

где /в = — X tt — среднее арифметическое значение температуры в П М

|

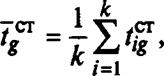

точках полезного объема; — значение температуры стенки рабочего объема камеры, определяемое как среднее арифметическое значение результатов измерений:

где g — номер стенки (g = 1, 2, …, /я); m — число стенок; / — номер

измерения; к — число измерений; tig — значение температуры в геометрическом центре g-й стенки при /-м измерении.

Температуру стенок измеряют с помощью термопреобразователя, закрепляемого в геометрическом центре каждой стенки любым способом, обеспечивающим его тепловой контакт со стенкой (например, с помощью теплопроводящей замазки).

Нагрев (термостатирование) камер может осуществляться двумя основными способами: прямым (непосредственным) и косвенным.

|

Прямой нагрев воздуха в камере может происходить за счет расположения электронагревателей за внутренней стенкой (рубашкой) камеры, окружающей ее рабочий объем со всех сторон (рис. 6.1), а также путем принудительной циркуляции воздуха, предварительно нагретого электронагревателями, расположенными внутри камеры за специальным экраном (рис. 6.2).

Хорошие результаты дает нагрев воздуха при расположении электронагревателей за рубашкой камеры, окружающей ее рабочий объем со всех сторон (см. рис. 6.1). В этом случае обеспечиваются равномерность пространственного распределения температуры и ее высокая стабильность при сравнительно небольшой скорости движения воздуха, что создает условия, близкие к свободному обмену воздуха в камере. Высокая равномерность нагрева достигается за счет большой поверхности нагрева и достаточно значительной мощности электронагревательных элементов, обеспечивающих получение высокой температуры.

К достоинствам данных камер можно отнести минимальное время достижения предельных температур и восстановления температурного режима камеры после помещения в нее испытуемых изделий. Однако необходимость при большом объеме иметь значительную мощность нагревателей ограничивает применение этого способа нагрева, в связи с чем используются камеры с принудительной циркуляцией воздуха.

Осуществление прямого нагрева за счет циркуляции воздуха, предварительно нагретого электронагревателями, расположенными внутри камеры (см. рис. 6.2), несколько упрощает конструкцию камеры. В этом случае для получения однородного потока воздуха вентилятор, создающий повышенное давление, размещают в форкаме- ре, откуда воздух может выходить через фильтр (например, из стекловолокна). В форкамере могут также размещаться нагревательные элементы. Предусматривается одновременная регулировка нагрева и скорости воздушного потока.

В некоторых конструкциях электронагревательные элементы и фильтры конструктивно объединяются в один узел в виде стеклоткани с вплетенными в нее обогревательными элементами. Принудительная циркуляция воздуха, предотвращающая перегрев тепловыделяющих изделий, не должна приводить к чрезмерному их охлаждению. Практически достаточная для всех случаев скорость воздушного потока составляет 0,5 м/с. Однако при одновременном испытании группы изделий в одной камере следует уделять большее внимание выбору скорости и направления воздушного потока. Так, для уменьшения влияния конвекции на однородность воздушного потока предусматривают его вертикальную принудительную циркуляцию.

К недостаткам данной конструкции камеры можно отнести большую продолжительность нагрева и значительный потребляемый объем воздуха.

Существуют камеры, сочетающие циркуляцию и нагрев воздуха в пространстве за рубашкой камеры.

К преимуществам камер с прямым способом нагрева относятся их относительная простота и невысокая стоимость. Однако у них имеются и существенные недостатки: наличие больших колебаний температуры за счет ее скачков при включении и выключении нагрева регулятором; необходимость частых включений, вызванная низкой теплоемкостью воздуха; трудность точной установки заданной температуры.

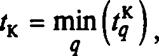

В камере с косвенным нагревом (рис. 6.3) (термостатированием) для осуществления интенсивного теплообмена, при котором происходит передача тепла от одной среды к другой, используется специальная промежуточная среда, обеспечивающая перенос теплоты от нагревателя к нагреваемому телу или от охлаждаемого тела к охладителю, называемая термоносителем (в камерах теплоты — теплоносителем, а в камерах холода — холодоносителем).

|

Сигнал . на охлаждение

Рис. 6.3. Испытательная камера тепла с косвенным нагревом за счет циркуляции термоносителя в «зарубашечном пространстве»: 1 — контрольный датчик температуры; 2 — вентилятор; 3 — регулятор температуры; 4 — нагреватель; 5 — циркуляционный насос; 6 — нагреватель; 7 — термостат (емкость с термоносителем) |

Термоносители могут быть жидкими и газообразными веществами. В испытательных камерах в основном применяются жидкие термоносители. В камерах теплоты или комбинированных нагреватель располагается в теплообменном аппарате — термостате, в котором происходит нагрев термоносителя.

Термостат представляет собой бак с расположенным в нем радиатором нагревателя. В термостате также могут быть смонтированы: насос, обеспечивающий подачу нагретого термоносителя; термодатчики (терморезисторы) регулировочного устройства; предельное реле температуры, отключающее нагрев при температуре термоносителя, превышающей допустимое для него значение. При подаче команды на нагрев термоноситель нагревается в термостате, подается насосом в каналы рубашки камеры, а затем обратно в термостат. После достижения заданной температуры нагреватель отключается и нагрев прекращается. Предусматривается возможность нескольких фиксированных скоростей нагрева.

В современных термокамерах кожух изготовляют из коррозионностойкой стали. Внутренние стенки (рубашка камеры) также могут изготовляться из коррозионностойкой стали или из чистого алюминия. Применяемый способ изготовления внутренних стенок камер с косвенным нагревом обеспечивает образование в них системы каналов, служащих теплообменником для термоносителя и создающих хорошее распределение температуры в рабочем объеме камеры. Наружную поверхность стенок камеры часто полируют.

Для поддержания определенного температурного режима внутри камеры и для исключения влияния окружающей температуры на ее работу между стенками камеры располагают термоизоляционный материал с малым коэффициентом теплопроводности (X = 0,035 — —0,14 Вт • м-1 • К-1) и малой плотностью (р = 25 — 300 кг/м3 ). Термоизоляционный материал должен удовлетворять следующим требованиям: быть химически инертным, морозоустойчивым, обладать негорючестью, сопротивляемостью проникновению грызунов, действию грибов и микроорганизмов. В качестве термоизоляционных материалов находят применение органические пластмассы (пенополистирол, пенополиуретан), а также неорганические пластмассы (пеностекло, минеральная вата и т. д.). Сверху термоизоляционный материал покрывают гидроизоляционным слоем.

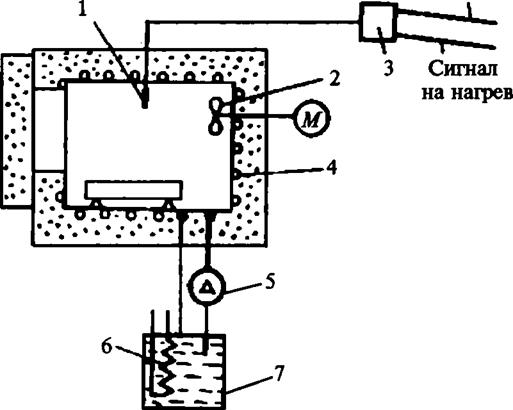

Принудительная циркуляция воздуха в камере зависит от ее аэродинамики, определяемой местом расположения вентилятора и конструкцией воздуховодов. В камерах с прямым нагревом вентилятор чаще всего располагается в задней части рабочего объема камеры (рис. 6.4,

а). Всасываемый из камеры воздух проходит через нагреватель 2 (охладитель) и вновь поступает в камеру. При этом воздух из нижней части камеры устремляется вверх. В камерах с косвенным нагревом возможны два расположения вентилятора 7: в задней стенке и на потолке камеры. Вентилятор, расположенный на потолке камеры, всасывает воздух из рабочего объема камеры и направляет его вдоль стен с расположенными в них теплообменниками (рис. 6.4, 6). Можно прогонять воздух по специальным воздуховодам, в которых расположены теплообменники, и далее через перфорированные донные листы в рабочий объем камеры (рис. 6.4, в). Иногда в камерах на пути циркуляции воздуха ставят специальные жалюзи, позволяющие изменять направление его потока.

|

Рис. 6.4. Системы циркуляции воздуха в камерах с различным расположением вентилятора: а — в задней части камеры; б — на потолке камеры; в — на потолке камеры с воздуховодами; 1 — вентилятор; 2 — нагреватель; 3 — испаритель; 4 — экран |

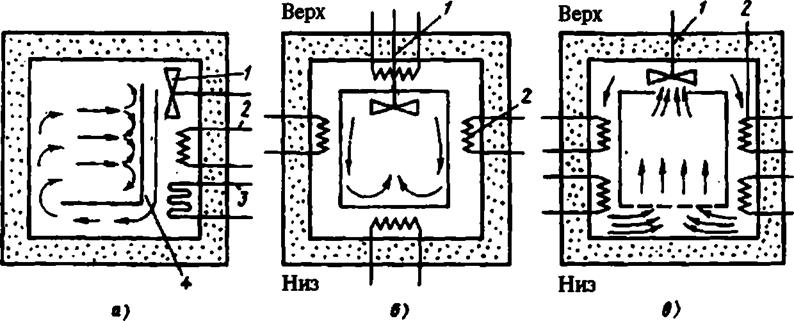

Сравнивая камеру прямого нагрева с расположенным в ней электронагревателем (рис. 6.5,а) с камерой косвенного нагрева, обеспечивающей нагрев за счет циркуляции термоносителя в ее рубашке (рис. 6.5,6), и имея в виду, что нагрев зависит от теплопотерь, определяемых теплопередачей стенок камер, можно оценить распределение температуры в стенке камеры. В первом случае (рис. 6.5,а) имеет место большая неравномерность температуры в камере, вызванная более низкой температурой стенок камеры по сравнению с температурой воздуха, так как теплоизоляция не может покрыть потери тепла в воздухе. Во втором случае (рис. 6.5,6) разность температуры воздуха в камере и стенки незначительна.

Приведенные соображения позволяют сделать вывод, что для имитации условий свободного обмена воздуха нецелесообразно располагать нагревательные элементы в рабочем объеме камеры, поскольку изменение их температуры в процессе регулирования будет приводить к неравномерности ее распределения в камере. Лучшие результаты дают камеры косвенного нагрева, обеспечивающие нагрев стенок камеры. Следует обращать внимание на состояние поверхности стенок камеры, от которого зависит излучение теплоты.

|

Рис. 6.5. Распределение температуры в камерах с прямым и косвенным нагревом за счет: а — электронагревателей в камере; б — циркуляции термоносителя в теплообменнике за рубашкой камеры: /н — температура нагревателя; /в — температура воздуха в камере; /внс — температура внутренней стенки; tHC — температура наружной стенки; /н п — температура наружного пространства; At — разность температур |

В конструкциях камер предусматривается внутреннее освещение, а также специальные проходные отверстия для подведения по проводам (кабелям) сигналов и питающих напряжений к испытуемым изделиям.

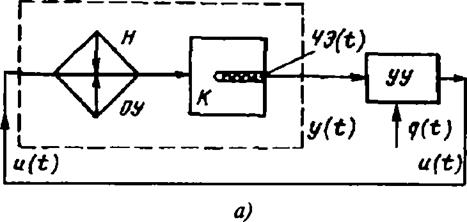

В камере размещаются чувствительные элементы (ЧЭ) — термопреобразователи, сигналы с которых подаются к системе автоматического регулирования (САР) температуры воздуха (рис. 6.6). В основном САР состоит из объекта управления (ОУ) и управляющего устройства (УУ). К объекту регулирования относится нагреватель (Н) климатической испытательной камеры (К), а в некоторых камерах нагреватель с воздуховодом, обеспечивающим подведение нагретого воздуха в камеру. К управляющим устройствам относятся: контрольные датчики температуры; элементы сравнения заданной и контролируемой температур; сигнальное устройство для подачи сигналов о достижении заданной температуры; программное и исполнительное устройства.

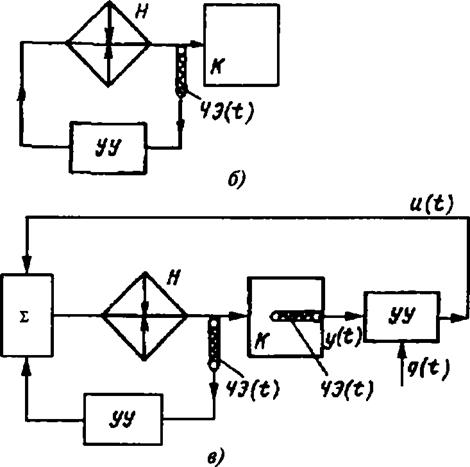

Возможны три основных типа САР температуры воздуха в камере:

1) при установке контрольного термопреобразователя (ЧЭ) воздуха в камере (после теплообменника) — замкнутая система регулирования (рис. 6.6,а);

|

|

|

Рис. 6.6. Структурные схемы САР температуры воздуха в испытательной камере: а — замкнутая; б — разомкнутая; в — комбинированная с алгебраическим суммированием |

2) при установке контрольного термопреобразователя в воздуховоде — разомкнутая система регулирования, так как изменение температуры в камере не вызывает изменений в управляющем устройстве (рис. 6.6,6);

3) при установке двух контрольных термопреобразователей в местах, соответствующих указанным в рассмотренных выше системах, — комбинированная система с последующим алгебраическим суммированием воздействий (рис. 6.6,в). В некоторых современных камерах такая контрольно-измерительная система с регулированием включает в себя ПЭВМ.

Методы испытаний на воздействие повышенной температуры внешней среды. Целью испытаний является определение пригодности изделий к эксплуатации или хранению при воздействии повышенной температуры. В условиях воздействия повышенной температуры и (или) после пребывания в указанных условиях проводят проверку значений параметров и (или) внешнего вида изделий для установления их соответствия требованиям. Метод испытаний зависит от того, является изделие тепловыделяющим или нет, а также от того, находится ли оно под электрической нагрузкой.

Испытания нетепловыделяющих изделий без электрической нагрузки. После выдержки нетепловыделяющего изделия в нормальных климатических условиях проводят его визуальный осмотр и первоначальные измерения значений параметров. Изделие помещают в камеру, в которой устанавливают заданную повышенную температуру. В зависимости от требований стандартов, ТУ и ПИ повышенная температура в камере может быть установлена заранее или в процессе последующего нагрева. Продолжительность выдержки изделия при заданной температуре определяется с момента установления стационарного температурного режима в камере. После достижения теплового равновесия изделие выдерживают в камере при заданной температуре в течение установленного времени. По окончании выдержки проводят заключительные измерения значений параметров нетепловыделяющих изделий.

Указанные измерения можно проводить непосредственно в камере, а если это невозможно, то изделие извлекают из камеры и выполняют измерения. В ряде случаев оговаривается время, в течение которого должны быть проведены указанные измерения, или температура изделия, при которой они должны быть выполнены. Возможны случаи, когда визуальный осмотр и измерение значений параметров осуществляют после выдержки изделия в течение 1—2 ч в нормальных атмосферных условиях восстановления.

Испытания тепловыделяющих изделий без электрической нагрузки проводят при несколько другом порядке установки температуры в камере. В приведенную методику вводятся изменения, связанные с тем, что температура контролируемого участка (узла) изделия определяется не только температурой окружающей среды, но и теплотой, выделяемой изделием. В связи с этим при испытаниях в камере устанавливают температуру, которая была бы у контролируемого участка при условии тепловыделения испытуемого изделия, находящегося в условиях свободного обмена воздуха при заданной температуре.

В качестве контролируемого участка изделия выбирают участок с наибольшей температурой или с температурой, наиболее критичной для работоспособности изделия. Температуру контролируемого участка изделия определяют путем предварительного испытания изделия. В камеру, имитирующую условия свободного обмена воздуха, помещают одно или несколько изделий и повышают температуру до заданного значения. Устанавливают режим, обеспечивающий номинальную или максимально допустимую электрическую нагрузку. В стационарном тепловом состоянии изделия определяют контролируемый участок. Реализация указанных методов измерений темпераг туры встречает определенные трудности, поэтому если повышенная рабочая температура изделия не превышает 100°С и температура перегрева изделия, равная разности температур контролируемого участка (узла) изделия и окружающей среды, не превышает 80°С, то температуру контролируемого участка можно определить в нормальных климатических условиях. Изделие устанавливают в помещении (вне камеры), исключающем воздействие солнечного излучения и сквозняков, подают электрическую нагрузку и после достижения изделием стационарного теплового состояния измерением температуры в ряде предполагаемых критичных точек определяют контролируемый участок. Для измерения температуры следует воспользоваться переносным термометром. Причем в случае, если габаритные размеры и масса изделия малы, целесообразно воспользоваться бесконтактным термоизмерительным прибором.

Испытания тепловыделяющих изделий под электрической нагрузкой могут проводиться в двух режимах: при контроле температуры в камере или на поверхности изделия. Указанные испытания могут осуществляться в камере, позволяющей имитировать условия свободного обмена воздуха, или в камере с принудительной циркуляцией воздуха. Известно, что воспроизведение условий свободного обмена воздуха в камере при испытаниях весьма затруднительно, так как даже в очень больших камерах циркуляция воздуха и распределение температуры вокруг изделия не соответствуют условиям реальной эксплуатации. Однако экспериментально установлено, что при выполнении определенных ограничений возможно воспроизведение в камере условий, близких к условиям свободного обмена воздуха.

В первом случае указанные ограничения заключаются в том, что полезный объем камеры после размещения в нем испытуемого изделия должен обеспечить указанные в нормативной документации минимально допустимые расстояния между испытуемыми изделиями, а также между изделиями и стенками камеры. Во втором случае накладывают ограничения на величину перегрева объекта испытаний относительно указанного в его нормативной документации значения повышенной рабочей температуры. Как правило, разность этой температуры с температурой нормальных климатических условий испытаний не превышает 35°С.

Метод определения минимально допустимого расстояния между тепловыделяющими изделиями и стенкой камеры. Для изделий с объемом не более 10~3 м3, у которых рассеиваемая мощность не превышает 50 Вт, рекомендуемое минимально допустимое расстояние между поверхностью изделия и стенкой камеры должно составлять 0,1 м. Для изделий того же объема, но с большей рассеиваемой мощностью (50—100 Вт) рекомендуемое минимально допустимое расстояние между любой поверхностью изделия и соответствующей стенкой камеры должно быть не менее 0,2 м.

Если размеры камеры по сравнению с размерами изделия недостаточно велики и теплорассеивание изделия нарушает тепловой режим камеры, то следует применять камеры с принудительной циркуляцией воздуха. При испытаниях изделий в камере с принудительной циркуляцией воздуха со скоростью воздушного потока, не превышающей 2 м/с, распределение температуры по испытуемому изделию зависит не только от системы нагрева, но и от скорости воздушного потока, а также от расположения изделия по отношению к направлению циркуляции воздуха. В связи с этим целесообразно помимо контроля температуры камеры, осуществляемого термодатчиками, входящими в ее конструкцию, помещать в камеру измерительные термодатчики. Их располагают в точках на условной горизонтальной плоскости, находящейся ниже изделия на расстоянии, не превышающем 5 см, посередине между изделием и боковой стенкой камеры, что уменьшает влияние на них восходящих конвективных потоков. Минимально допустимое расстояние между тепловыделяющими изделиями и стенками камеры выбирают в соответствии с изложенными выше рекомендациями.

Определение минимально допустимого расстояния между тепловыделяющими изделиями основано на учете зависимости теплообмена от одновременно протекающих процессов конвекции и теплового излучения. Рекомендуется следующая методика определения указанного расстояния. Изделия устанавливают в камеру, как при испытаниях. Включают принудительную циркуляцию воздуха без системы обогрева, если это позволяет конструкция камеры. Включают питание и выдерживают изделия до установления стационарного теплового режима, при котором температура поверхности изделий остается неизменной. Измеряют температуру поверхности изделий в идентичных точках. Изменяя расстояние между изделиями, измеряют разность температур между идентичными точками на поверхностях изделий. За минимально допустимое расстояние между тепловыделяющими изделиями принимают расстояние, при котором эта разность температур не превышает 5°С.

Особенностью метода испытаний тепловыделяющих изделий под электрической нагрузкой в камере с принудительной циркуляцией воздуха является необходимость измерения температуры в определенных точках на поверхности изделия, а иногда даже внутри него. В связи с этим оказывается целесообразным, во-первых, устанавливать в камере измерительные термопреобразователи на расстоянии 5 см от контрольного участка (узла) изделия, а во-вторых, осуществлять такую регулировку температуры в камере, при которой рабочая тем^ пература контролируемого участка изделия определяется совместным нагревом, вызванным работой камеры и электрической нагрузкой изделия.

Если в изделиях имеются узлы, которые при испытании на воздействие повышенной рабочей температуры приобретают температуру ниже, чем некоторая предельная опасная для них температура, то проводят испытания на воздействие повышенной предельной температуры среды. Указанные испытания осуществляют в камере под электрической нагрузкой или без нее по рассмотренным выше методикам, проводя нагрев до установления предельных температур, предусмотренных нормативной документацией. Выполнение указанных испытаний позволяет проверить способность изделия и определенных узлов выдерживать воздействие опасной для них повышенной предельной температуры.

Особенностью метода испытаний является то, что после достижения заданной предельной температуры изделие выдерживают при этой температуре до достижения теплового равновесия в течение времени, установленного в нормативной документации, но не менее 30 мин.

При эксплуатации или хранении некоторых видов авиационной, ракетной и другой аппаратуры (например, крупногабаритной) возникают условия, когда время ее нахождения при повышенной (пониженной) температуре оказывается меньше, чем это необходимо для достижения температурной стабильности. В связи с этим во избежание тепловой нагрузки аппаратуры продолжительность испытаний сокращается. Однако требование достижения повышенной (пониженной) температуры контролируемого участка (узла) сохраняется. В этом случае температура в камере при испытаниях может задаваться соответственно выше (ниже) температуры окружающей среды в условиях эксплуатации, однако следует предусмотреть меры предосторожности. Известно, что эффективность теплообмена зависит от скорости движения воздуха, поэтому желательно воспроизвести скорости, соответствующие реальной эксплуатации, что вследствие ограниченности информации и трудности имитации выполнить практически невозможно. В связи с этим устанавливают самые жесткие условия испытаний.

При испытаниях нетепловыделяющих изделий рекомендуется задавать высокую скорость воздуха в испытательной камере (не менее 2 м/с), что вызывает повышение (понижение) температуры изделия, а в случае тепловыделяющих изделий — снижать скорость воздуха или, если это возможно, проводить испытания в условиях свободного обмена воздуха, что обеспечит повышение температуры самых горячих точек испытуемого изделия.